Sable de carbure de silicium vert à 99 % de SiC F70

-

Présentation du produit : sable de carbure de silicium vert à 99 % de SiC F70

Le sable de carbure de silicium vert F70 (99 % SiC) est adapté aux meules abrasives en carbure de silicium. Sa dureté le place juste après le diamant et le B4C, et il est plus dur que le carbure de silicium noir. Il convient donc au meulage d’une large gamme de matériaux durs tels que les alliages de titane, le marbre, les alliages de carbure, les verres optiques, la céramique, etc.

Le carbure de silicium vert est produit à haute température dans un four à résistance électrique, à partir de sable et de coke de pétrole. Sa pureté en SiC atteint au moins 99 %. Ce carbure de silicium, artificiellement fragile, présente une conductivité thermique et une résistance élevées, qui restent inchangées même à 1 000 °C.

-

Propriétés physiques typiques du sable de carbure de silicium vert à 99 % de SiC F70

| Dureté Mohs : | 9,5 |

| Dureté Vickers : | 3100-3400 kg/mm² |

| Densité relative : | 3,2 g/ cm³ |

| Masse volumique apparente (LPD) : | 1,2-1,6 g/ cm³ |

| Couleur: | Vert |

| Forme des particules : | Hexagonal |

| Point de fusion: | Dissociation à environ 2600 degrés Celsius |

| Température maximale de service : | 1900 degrés Celsius |

| Friabilité | Friable |

| conductivité thermique | 0,013 cal/cm2.sec (900°C) |

| coefficient de dilatation thermique | 7-9 x10-6 /℃(0-1600°C) |

-

Analyse chimique du sable de carbure de silicium vert à 99 % de SiC F70

| ANALYSE CHIMIQUE TYPIQUE | ||

| Composition chimique | F20-F220 | F230-F2000 |

| SiC | Min 99% | Min 98,5% |

| SiO2 | Max 0,50% | Max 0,70% |

| F,Si | Max 0,20% | Max 0,40% |

| Fe2O3 | Max 0,10% | Max 0,15% |

| FC | Max 0,20% | Max 0,30% |

| LOI | Max 0,05% | Max 0,09% |

-

Caractéristiques du produit : sable de carbure de silicium vert à 99 % de SiC F70

- Dureté extrêmement élevée (9,5 sur l’échelle de Mohs, 3100-3400 kg/mm² sur l’échelle de Vickers) et résistance à l’usure importante. La dureté du SiC diminue avec l’augmentation de la température. Cependant, même à 1200 °C, la dureté du SiC cru est environ deux fois supérieure à celle de l’alumine fondue.

- Excellente résistance chimique et à l’oxydation. Chauffé à haute température, le carbure de silicium ne s’oxyde qu’en surface, formant un film de dioxyde de silicium. Ce film protège le carbure de silicium de l’oxydation. Ainsi, même à 1 600 °C, le SiC cru conserve sa stabilité face à la plupart des acides et bases forts.

- Haute ténacité. La ténacité des abrasifs en carbure de silicium désigne leur résistance à la rupture sous l’effet d’une force extérieure. Prenons l’exemple du grain F46 : la ténacité du carborundum, mesurée par la méthode de pression statique, est d’environ 68 à 78 %. Comparée à l’alumine fondue, la résistance mécanique du carbure de silicium est supérieure. À titre d’exemple, la résistance à la compression du carbure de silicium (grain F120) est de 186 kN/cm², contre 100 kN/cm² pour le corindon.

- Excellente résistance aux chocs thermiques et faible coefficient de dilatation thermique. À une température de 25 à 1 400 °C, le coefficient de dilatation thermique moyen du carbure de silicium est de 4,4 × 10⁻⁶/°C, tandis que celui de l’alumine fondue est de 7 à 8 × 10⁻⁶/°C.

- Résistance et robustesse aux hautes températures. Le point de fusion du carbure de silicium vert est de 2 600 °C et sa température maximale d’utilisation peut atteindre 1 900 °C. L’application de carbure de silicium sur la paroi interne du moteur permet d’en prolonger la durée de vie.

- Haute pureté. Nos grains de carbure de silicium vert sont obtenus par broyage à partir de blocs de SiC vert de qualité A, puis tamisés pour obtenir des particules d’homogénéité élevée.

-

-

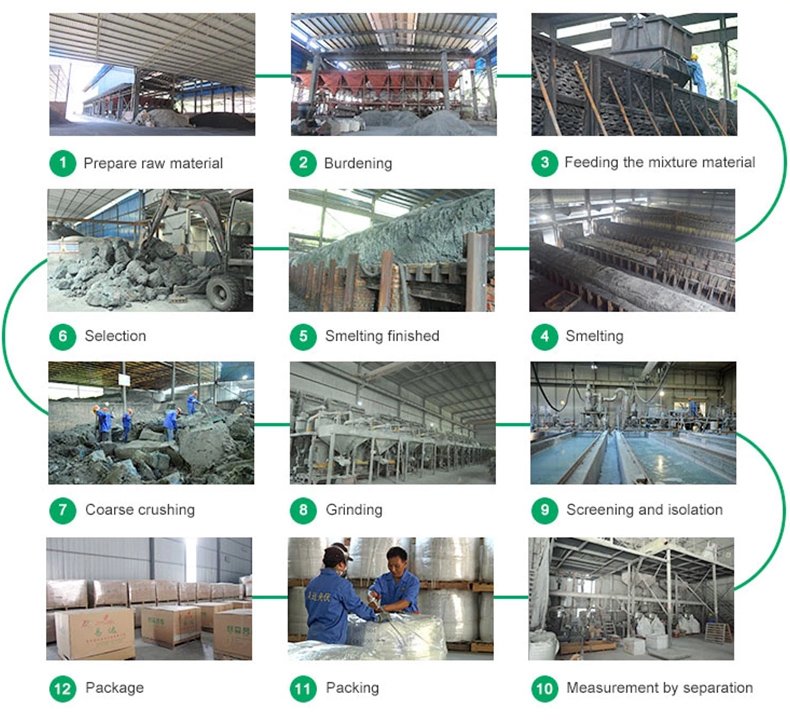

Détails de production du sable de carbure de silicium vert à 99 % de SiC :

-

Emballage:

-